Page 17 - Ingeniantes Misantla 711

P. 17

Revista Ingeniantes 2020 Año 7 No. 1 Vol. 1

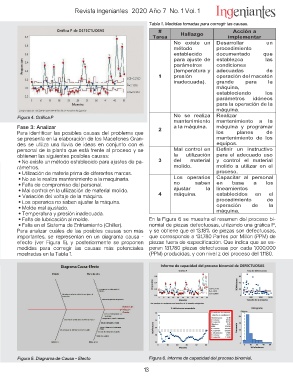

Tabla 1. Medidas tomadas para corregir las causas.

# Hallazgo Acción a

Tarea

No existe un implementar

1 método

establecido Desarrollar un

2 para ajuste de

3 parámetros procedimiento

4 (temperatura y

presión documentado que

inadecuada).

establezca las

condiciones

adecuadas de

operación del macetón

grande para la

máquina,

estableciendo los

parámetros idóneos

para la operación de la

máquina.

Figura 4. Gráfica P No se realiza Realizar

mantenimiento

Fase 3: Analizar a la máquina. mantenimiento a la

Para identificar las posibles causas del problema que

se presenta en la elaboración de los Macetones Gran- máquina y programar

des se utiliza una lluvia de ideas en conjunto con el

personal de la planta que está frente al proceso y se los planes de

obtienen las siguientes posibles causas:

• No existe un método establecido para ajustes de pa- mantenimiento de los

rámetros.

• Utilización de materia prima de diferentes marcas. equipos.

• No se le realiza mantenimiento a la maquinaria.

• Falta de compromiso del personal. Mal control en Definir un instructivo

• Mal control en la utilización de material molido. la utilización

• Variación del voltaje de la máquina. del material para el adecuado uso

• Los operarios no saben ajustar la máquina. molido.

• Molde mal ajustado. y control el material

• Temperatura y presión inadecuada.

• Falta de lubricación al molde. molido a utilizar en el

• Falla en el Sistema de Enfriamiento (Chiller).

Para analizar cuáles de las posibles causas son más proceso.

importantes, se representan en un diagrama causa -

efecto (ver Figura 5), y posteriormente se proponen Los operarios Capacitar al personal

medidas para corregir las causas más potenciales

mostradas en la Tabla 1. no saben en base a los

ajustar la lineamientos

máquina. establecidos en el

procedimiento de

operación de la

máquina.

En la Figura 6 se muestra el resumen del proceso bi-

nToambliaal1d. eMpedieizdaassdtoemfeacdtuaosspasa,rautciliozrarnedgoirulanas cgaráufsicaas P,

y se obtiene que el 13.18% de piezas son defectuosas,

que corresponde a 131,780 Partes por Millón (PPM) de

piezas fuera de especificación. Que indica que se es-

peran 131,780 piezas defectuosas por cada 1,000,000

(PPM) producidas, y con nivel z del proceso del 1.1180.

Figura 5. Diagrama de Causa – Efecto Figura 6. Informe de capacidad del proceso binomial.

13