Page 12 - Ingeniantes Edicion especial 522 Interactiva

P. 12

Revista Ingeniantes 2018 Año 5 No. 2 Vol. 2

ción ya que el porcentaje de ocupación del operario la cantidad de piezas que se procesan (escenario 2)

es codependiente de realizar actividades con VA y resulta ser contraproducente al aumentar la ocupación

NVA (Tabla 3). del operario al concentrarse en mayor medida a la co-

locación del amortiguador y sello, pero descuidando

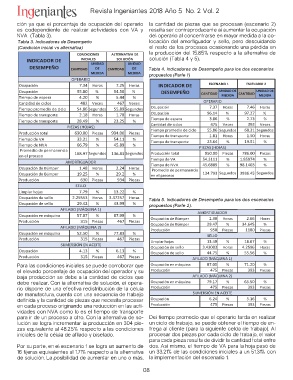

Tabla 3. Indicadores de Desempeño el resto de los procesos ocasionando una pérdida en

(Condición inicial vs alternativa) la producción del 15.85% respecto a la alternativa de

solución (Tabla 4 y 5).

INDICADOR DE CONDICIONES ALTERNATIVA DE

DESEMPEÑO INICIALES SOLUCIÓN Tabla 4. Indicadores de Desempeño para los dos escenarios

UNIDAD UNIDAD propuestos (Parte 1)

CANTIDAD DE CANTIDAD DE

MEDIDA MEDIDA

OPERARIO

Ocupación 7.34 Horas 7.25 Horas INDICADOR DE ESCENARIO 1 ESCENARIO 2

DESEMPEÑO

Ocupación 95.80 % 94.56 % UNIDAD DE UNIDAD DE

CANTIDAD MEDIDA CANTIDAD MEDIDA

Tiempo de espera 4.20 % 5.44 %

OPERARIO

Cantidad de ciclos 482 Veces 467 Veces

Ocupación 7.37 Horas 7.46 Horas

Tiempo promedio de ciclo 54.86 Segundos 55.89 Segundos

OTiceumpIpNacoDiódIneCeAspDeOraR DE 9E6S.C1E4NARIO%1 9E7S.C2E7NARIO%2

Tiempo de transporte 2.18 Horas 1.78 Horas 3.86 % 2.73 %

Tiempo de transporte 28.49 % 23.25 % CantidDadESdEeMcicPloEsÑO CANTID4A7D5 UNMVIDEeDAcIDeDsADE CANTID3A9D3 UNMVIDEeDAcIDeDsADE

PIEZAS (HOJAS) Tiempo promedio de ciclo OP5E5R.A86RIOSegundos 68.31 Segundos

Producción total 630.00 Piezas 934.00 Piezas OTiceumppacoiódne transporte 71..3871 HHoorraass 71..4560 HHoorraass

Tiempo de VA 33.21 % 54.11 % OTiceumppacoiódne transporte 9263..1644 %% 9179..2571 %%

Tiempo de NVA 66.79 % 45.89 % PIEZAS3.(8H6OJAS) %

Promedio de permanencia

en el proceso Tiempo de espera 2.73 %

168.97 Segundos 136.83 Segundos CParondtiudcacdiódnetcoitcalol s 9504.7050 PVieeczeass 7863.9030 PVieeczeass

AMORTIGUADOR TTiieemmppoo pdreoVmAedio de ciclo 545.351.8161 Segu%ndos 1.86589.3714 Segu%ndos

TTiieemmppoo ddee tNraVnAsporte 45.618.8819 Ho%ras 98.114.5003 Ho%ras

Ocupación de Búmper 1.48 Horas 2.24 Horas TePineromemlppeordodicoeedtsroeanpseprmoratenencia 13243.7.6943 Segu%ndos 391396.5415 Segu%ndos

Ocupación de Búmper 19.25 % 29.2 %

Producción 630 Piezas 934 Piezas TpTPTeOPOPariinrroeerccbooouupmmedldmppaluuuppaapeecc5ooccrccdsiio.ióóiddiótócoInneeonenndsddsVNdtoeeeoAVi(ctPpBBAaaeaúúldrrmmmtoeppraeeen2rrse).ndcieaADPMIeE145OsZ9453ARe5..42S36TSm0.E298179IL...(G0198534pLHUO0391007eOAñJSDAoeOPPSHgp)iiRuoee%%%anrzzaaradsassoslos19389.73d8.384o511662.s9416...7040846e5340605scSeePPHgniiuoeea%%%nrzzraaadisossoss

SELLO

Limpiar hojas 7.79 % 13.22 %

Ocupación de sello 2.25553 Horas 3.37257 Horas

Ocupación de sello 29.42 % 43.99 %

AFILADO (MÁQUINA 1) Limpiar hojas AMOR1T3I.G4U9ADOR% 18.67 %

344.522.565..46956566 HHoo%%rraass

Ocupación en màquina 57.07 % 87.99 % OOOOccccuuuuppppaaaacccciiiióóóónnnn ddddeeee BBsseeúúllmmllooppeerr AFILAD3.O4243(294M90...53478Á00753QUIPNHHioAoe%%rrz1aaa)sss Piezas

Producción 1180

Producción 315 Piezas 467 Piezas

AFILADO (MÁQUINA 2)

Ocupación en máquina 52.50 % 77.83 % Ocupación en màquina AAASUFFFIIIMLLLAAAEDD3DR.OOOS4184I78S3Ó(((E743679MMM40444NL......74078777210LÁÁÁOE55593555457QQQNUUUAIIIPPPPNNNHCiiiiEAAoAeeee%%%%%%IrzzzzT122aaaaaE)))sssss 71.20 %

Producción 315 Piezas 467 Piezas LPirmopduiacrchióonjas 183.6973 Pie%zas

Ocupación de sello 4.5625553..95956630 Horas

SUMERSIÓN EN ACEITE OPOrccouudppuaacccciióóiónnndeen smeállqouina Pie%%zas

Ocupación 4.13 % 6.13 % POPOrrccoouuddppuuaacccccciióióióónnnnen màquina

Producción 315 Piezas 467 Piezas

Para las condiciones iniciales se puede corroborar que 71533..92913036 PPiiee%%zzaass

el elevado porcentaje de ocupación del operador y su

baja producción se debe a la cantidad de ciclos que Ocupación en máquina 79.17 % 65.50 %

debe realizar. Con la alternativa de solución, el opera- Producción 475 Piezas 393 Piezas

rio dispone de una efectiva redistribución de la célula

de manufactura, cuenta con una secuencia de trabajo SUMERSIÓN EN ACEITE

definida y la cantidad de piezas que necesita procesar

en cada proceso originando una reducción en las acti- Ocupación 6.24 % 5.16 %

vidades con NVA como lo es el tiempo de transporte

para ir de un proceso a otro. Con la alternativa de so- Producción 475 Piezas 393 Piezas

lución se logra incrementar la producción en 304 pie-

zas equivalente al 48.25% respecto a las condiciones Del tiempo promedio que el operario tarda en realizar

iniciales de la célula de afilado y biselado. un ciclo de trabajo, se puede obtener el tiempo de en-

trega al cliente (para la siguiente celda de trabajo). Al

Por su parte, en el escenario 1 se logra un aumento de procesar dos piezas por cada ciclo de trabajo, el valor

16 tijeras equivalentes al 1.71% respecto a la alternativa para cada pieza resulta de dividir la cantidad total entre

de solución. La posibilidad de aumentar en uno o más, dos. Así mismo, el tiempo de VA para la hoja pasó de

un 33.21% de las condiciones iniciales a un 51.31% con

la implementación del escenario 1.

08