Page 9 - Ingeniantes 811 interactivo

P. 9

Revista Ingeniantes 2021 Año 8 No. 1 Vol. 1

MATERIAL Y MÉTODOS

Seis Sigma es un programa que se implementa en una

compañía con el objetivo principal de mejorar los pro-

cesos y por ende la calidad de los productos obtenien-

do con esto la satisfacción del cliente y la reducción

de los costos de procesamiento. Seis Sigma fue de-

sarrollado por Motorola en los años 80 con el objetivo

principal de reducir los defectos en las líneas de pro-

ducción y el incremento la calidad de sus productos lo

cual significo mayor satisfacción del cliente. Una vez

que Motorola ganó el premio Malcolm Baldrige [5] el

programa Seis Sigma se popularizo y fue adoptado

por grandes compañías en los años 90 como General

Electric, Allied Signal y Honeywell [6].

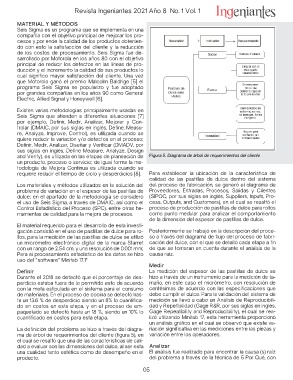

Existen varias metodologías principalmente usadas en Figura 5. Diagrama de árbol de requerimientos del cliente

Seis Sigma que atienden a diferentes situaciones [7]

por ejemplo, Definir, Medir, Analizar, Mejorar y Con- Para establecer la ubicación de la característica de

trolar (DMAIC, por sus siglas en inglés, Define, Measu- calidad de las pastillas de dulce dentro del sistema

re, Analyze, Improve, Control), es utilizada cuando se del proceso de fabricación, se generó el diagrama de

quiere reducir la variación y/o defectos en el proceso; Proveedores, Entradas, Procesos, Salidas y Clientes

Definir, Medir, Analizar, Diseñar y Verificar (DMADV, por (SIPOC, por sus siglas en inglés, Suppliers, Inputs, Pro-

sus siglas en inglés, Define Measure, Analyze, Design cess, Outputs, and Customers), en el cual se resaltó el

and Verify), es utilizada en las etapas de planeación de proceso de producción de pastillas de dulce para rollos

un producto, proceso o servicio; de igual forma la me- como punto medular para analizar el comportamiento

todología de Mejora Continua es utilizada cuando se de la dimensión del espesor de pastillas de dulce.

requiere reducir el tiempo de ciclo y desperdicios [8]. Posteriormente se trabajó en la descripción del proce-

Los materiales y métodos utilizados en la solución del so a través del diagrama de flujo del proceso de fabri-

problema de variación en el espesor de las pastillas de cación del dulce, con el que se detalló cada etapa a fin

dulce; en el apartado de la metodología se consideró de que se tomaran en cuenta durante el análisis de la

el uso de Seis Sigma, a través de DMAIC, así como el causa raíz.

Control Estadístico del Proceso (SPC), entre otras he- Medir

rramientas de calidad para la mejora de procesos. La medición del espesor de las pastillas de dulce se

El material requerido para el desarrollo de esta investi- hizo a través de un instrumento para la medición de ta-

gación consistió en el uso de pastillas de dulce para ro- maño, en este caso el micrómetro, con resolución de

llos, para la medición de las pastillas de dulce se utilizó centésimas de acuerdo con las especificaciones que

un micrómetro electrónico digital de la marca Starret debe cumplir el dulce. Para la validación del sistema de

con un rango de 2.54 cm. y una resolución de 0.001 mm; medición se llevó a cabo un Análisis de Reproducibili-

Para el procesamiento estadístico de los datos se hizo dad y Repetibilidad (Gage R&R, por sus siglas en inglés,

uso del “software” Minitab 17.1® Gage Repeatibility and Reproducibility), el cual se rea-

Definir lizó utilizando Minitab 17, esta herramienta proporcionó

Durante el 2018 se detectó que el porcentaje de des- un análisis gráfico en el cual se observó que existe va-

perdicio estaba fuera de lo permitido esto de acuerdo riación significativa en las mediciones entre las piezas y

con la meta estipulada en el sistema para el consumo variación entre los operadores.

de materiales. En el proceso de cocina se detectó has- Analizar

ta un 13.6 % de desperdicio siendo un 8% lo cuantifica- El análisis fue realizado para encontrar la causa (s) raíz

do en costos en esta etapa, y en el proceso de em- del problema a través de la técnica de 5 Por Qué, con

paquetado se detectó hasta un 18 %, siendo un 10% lo

cuantificado en costos para esta etapa.

La definición del problema se hizo a través del diagra-

ma de árbol de requerimientos del cliente (figura 5), en

el cual se resaltó que una de las características de cali-

dad a evaluar son las dimensiones del dulce, al ser esta

una cualidad tanto estética como de desempeño en el

producto.

05