Page 9 - revista Ingeniantes 321 Interactivo

P. 9

Revista Ingeniantes 2016 Año 3 No. 2 Vol. 1

Fase de Definición cir el consumo de Horas-Hombre y de consumibles

De acuerdo con la tendencia mostrada se detec- que son ocasionados por los defectos de soldadura

tó un incremento mayor al 3% máximo de defectos en la aplicación de los procesos FCAW y SAW. Se

permisibles en soldadura en los procesos FCAW y determinó al equipo técnico y los expertos, para el

SAW para los proyectos de nueva fabricación en desarrollo de la metodología SS.

la industria naviera. El proyecto se centró en redu-

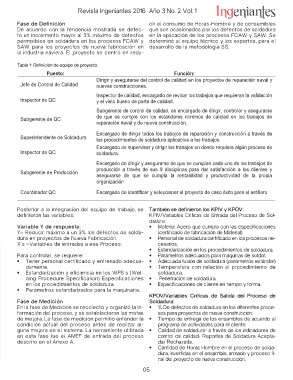

Tabla 1: Definición de equipo de proyecto.

Puesto: Función:

Jefe de Control de Calidad Dirigir y asegurarse del control de calidad en los proyectos de reparación naval y

nuevas construcciones.

Inspector de QC Inspector de calidad, encargado de revisar los trabajos que requieran la validación

y el visto bueno de parte de calidad.

Subgerente de QC Subgerente de control de calidad, es encargado de dirigir, controlar y asegurarse

de que se cumple con los estándares mínimos de calidad en los trabajos de

reparación naval y de nueva construcción.

Superintendente de Soldadura Encargado de dirigir todos los trabajos de reparación y construcción a través de

Inspector de QC los procedimientos de soldadura aplicables a los trabajos.

Encargado de supervisar y dirigir los trabajos en donde requiera algún proceso de

soldadura.

Subgerente de Producción Encargado de dirigir y asegurarse de que se cumplan cada uno de los trabajos de

producción a través de sus 9 disciplinas para dar satisfacción a los clientes y

asegurarse de que se cumpla la rentabilidad y productividad de la propia

organización

Coordinador QC Encargado de identificar y seleccionar el proyecto de caso éxito para el astillero

Posterior a la integración del equipo de trabajo, se También se definieron los KPIV y KPOV:

definieron las variables: KPIV/Variables Críticas de Entrada del Proceso de Sol-

Variable Y de respuesta: dadura:

Y= Reducir máximo a un 3% los defectos de solda- • Material Acero que cumpla con las especificaciones

dura en proyectos de Nueva Fabricación.

X´s =Variables de entradas a ese Proceso: (certificado de fabricación de Material).

Para controlar, se requiere: • Personal de soldadura certificado en los procesos ne-

• Tener personal certificado y entrenado adecua-

cesarios.

damente. • Estandarización en los procedimientos de soldadura.

• Estandarización y eficiencia en los WPS´s (Wel- • Parámetros adecuados para máquinas de soldar.

• Adecuada fusión de soldadura (parámetros estándar)

ding Procedure Specification) Especificaciones • Temperatura con relación al procedimiento de

en los procedimientos de soldadura.

• Parámetros estandarizados para la maquinaria. soldadura.

Fase de Medición • Penetración de soldadura.

En la fase de Medición se recolectó y organizó la in- • Especificaciones de cliente en tiempo y forma.

formación del proceso, y se establecieron las metas KPOV/Variables Críticas de Salida del Proceso de

de mejora. La fase de medición permitió entender la Soldadura:

condición actual del proceso antes de realizar al- • % De defectos de soldadura en los diferentes proce-

guna mejora en el sistema. La herramienta utilizada

en esta fase fue el AMEF de entrada del proceso sos para proyectos de nueva construcción.

descrito en el Anexo A. • Tiempo de entrega de los ensambles de acuerdo al

programa de actividades para el cliente.

• Calidad de soldadura- a través de los indicadores de

control de calidad- Reportes de Soldadura Acepta-

da/ Rechazada.

• Cantidad de Horas Hombre en el proceso de solda-

dura, invertidas en el ensamble, armado y proceso fi-

nal del proyecto de nueva construcción.

05